Bob Giglio ve Boguslaw Krzton, Sumitomo SHI FW

Çeviri: TENVA

Türkiye’nin GSYİH’sının önümüzdeki 5 yıl içinde yaklaşık %24 büyüyerek dünyanın en hızlı büyüyen ekonomilerinden biri olması bekleniyor. Türkiye’nin artan sanayi tabanlı ekonomik büyümesi ile doğru orantılı olarak elektrik talebinin 5 yıl içerisinde, baz senaryoya göre, toplam %24 artışla 2017 yılı sonu itibariyle 290 TWh’den, 2022 yılında 368 TWh’ye artış göstermesi bekleniyor.

Bu artan enerji ihtiyacına ayak uydurabilmek için Türkiye’nin enerji ithalatının da önemli ölçüde büyüyecek olması, hükümet yetkilileri için enerji güvenliğinin yanı sıra ekonomik yük endişesi yaratıyor. 2016 yılında Türkiye’nin elektrik enerjisinin %32,35’i ithal doğalgazdan, %33’ü ise ithal kömür ve linyit enerjisinden sağlandı. Türkiye’nin toplam elektrik enerjisinin yalnızca %16’sı yerel linyit kullanılarak üretildi.

Ülkenin toplam birincil elektrik enerji talebine bakıldığında durum, daha da kötü; üretimin sadece %47’si yerel kaynaklardan (hidro, linyit, yenilenebilir kaynaklardan) sağlanıyor. Diğer bir deyişle, Türkiye elektrik üretiminin %53’ü ithal primer enerji kaynağı ile besleniyor ve ham petrol dahil toplam enerji ithalatının 2016 yılında Türkiye’ye maliyeti 27.2 milyar dolara ulaştı.

“Linyit, Türkiye’nin Enerji Geleceğinin Anahtarıdır”

Türkiye, 17.2 milyar ton kanıtlanmış linyit rezervi ile büyüyen ekonomisini geleceğe taşıyabilecek güce fazlası ile sahiptir. Ancak ironik bir şekilde, son beş yılda, ülkedeki ithal kömür kapasitesi linyit enerji kapasitesinin (3.56 vs 1.12 GWe) 3.17 katından daha fazla büyüdü. Türkiye’deki politika yapıcılar, enerji maliyetini düşürürken enerji güvenliğini de artırabilmek için bunu değiştirmek istiyorlar.

Türkiye’nin yerli linyit rezervlerine yönelmek, Cumhuriyet’in kuruluşunun 100. yıldönümü münasebetiyle Türkiye’nin 2023 Vizyonu’ndaki enerji planlarının da önemli bir parçasıdır. Plan, artan elektrik talebini karşılarken ülkenin enerji güvenliğini iyileştirmek için linyit kullanımını artırmayı önermektedir. Plan, önümüzdeki 10 yıl içinde yerli linyit enerji kapasitesini iki katına çıkarmayı ve yerli linyitten 10 GW yeni güç kapasitesini sağlamayı öngörüyor.

İyi haber şu ki, Türkiye’nin bu büyük linyit rezervleri enerji güvenliği problemini çözebilir. Kötü haber ise, Türkiye’de mevcut toplam linyit rezervinin %68’inin düşük kalorifik değere (1.000 – 2.000 kcal / kg) sahip olması ki bu günümüzün geleneksel kömür santrali teknolojisi için çok zorlayıcı bir yakıt değeri. Türkiye’nin neden daha önce linyit rezervlerine dönmediğini anlamak ve düşük kalitedeki linyitlerini yakmak için her geçen gün mücadele eden santraller bulmak için çok uğraşmanıza gerek yok.

“Doğru Teknoloji için Doğru Zamanlama”

Doğru teknolojinin Türkiye’nin enerji stratejisine destek olmak için zamanlaması daha iyi olamazdı. Son 40 yılda, “Dolaşımlı akışkan yataklı kazan teknolojileri” (CFB-Circulating Fluidized Bed boilers) hem ölçek hem de deneyim bakımından büyüdü. Bugün, CFB, Türkiye’deki linyit gibi düşük kaliteli yakıtları güvenilir bir şekilde enerjiye dönüştürmek için en iyi seçenek haline geldi.

Daha geniş anlamda, CFB’nin yakıt esnekliği ve yanma sürecinde kirliliği kontrol etme kabiliyeti, birçok yatırımcının kömür, linyit, biyokütle, petrol tesisleri için CFB teknolojilerini seçmesine neden oldu. Ancak, Türkiye’nin linyitinde anahtar kelimeler kül ve nem; zira %30-50 aralığında yüksek seviyelere sahiptir. Dahası, kül çok düşük erime sıcaklıklarına sahiptir ve bu da geleneksel kazanlarda oldukça cüruflu bir karmaşa oluşturmaktadır.

“Kül artık bir sorun olmaktan çıkıyor”

Geleneksel toz haline getirilmiş kömür (PC) veya Pülverize Yakıtlı (PF) kazanlarında, bu kül erir ve kazan içerisinde cüruf ve kirlilik yaratır. Bu büyük boyutlu kazanların sıklıkla bakım gerektirmesi, tesis ilk yatırımı ve işletim maliyetlerini artırırken, tesis güvenilirliğinin de azalmasına neden olur.

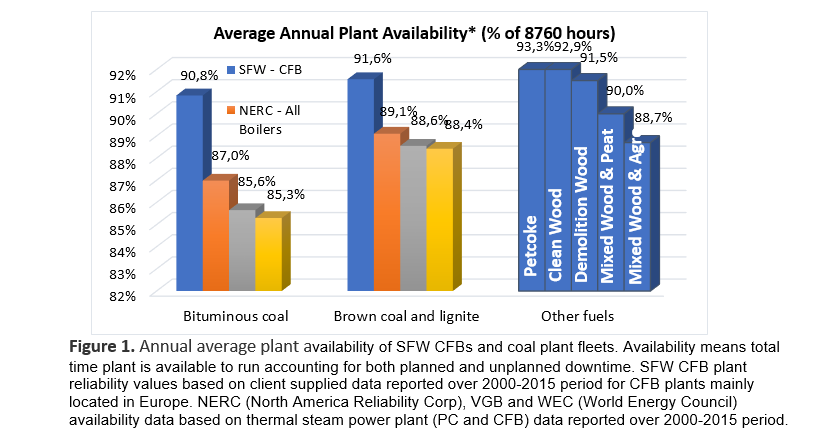

CFB teknolojisi bu tuzaklardan kaçınır, çünkü kül alevsiz düşük sıcaklıkta yanma işlemi nedeniyle eriyemez. Bunun yerine, kül kazan boyunca dolaştırılır, kazanın ısı transfer yüzeyleri temizlenir ve yakıtı yaktığında sıcaklığı eşit bir şekilde yayılır. Bu bir fark ve CFB kazanlarında klasik PC kazanları tarafından erişilemeyen güvenilirlik seviyelerinin elde edilmesinin başlıca nedeni. Şekil 1, CFB’li santrallerin yıllık ortalama santral emreamadeliğini, dünyanın çeşitli bölgelerindeki kömür santralleri ile karşılaştırmaktadır.

Şekil-1: SFW CFB’lerinin ve kömür santrallerinin yıllık ortalama emreamadelikleri.

Şekil 2’de gösterildiği gibi CFB yanma işleminin diğer pek çok avantajı daha var. Örneğin, CFB’nin yakıt kurutucularına, yakıt besleme pülverizatörlerine (değirmenlere), kanallara veya brülörlere ihtiyacı yoktur. Bunun yerine yakıtın kaba boyut ile yanma odası alt bölümünde yer alan oluklara düşürülmesi gerekir. Çoğu zaman, pahalı SCR DeNOx veya harici FGD DeSOx sistemlerine, izin verilen emisyon limitlerini karşılamaya ihtiyaç duyulmaz.

Yanma kararlılığı ve verimlilik, CFB’nin üstün olduğu başka bir alandır. CFB, sıcak katı maddelerden oluşan bir yatakta yakıtı dolaştırdığından, antrasitler ve petkoklar gibi tüm yakıtları, hatta en zor düşük-uçucu yakıtları bile tamamen yakar. Yakıt partikülleri sadece 3-4 saniye yanma süresi olan bir PC’ye kıyasla, CFB’de, 30 dakikaya kadar sıcak devirde kalabilir.

Dahası, CFB’deki sıcak katı yatakları, büyük bir termal atalet (termal eylemsizlik) sağlar. Bu, yanma sürecini çok kararlı hale getirir, bu da kazan emisyonlarını veya buhar kapasitesini bozmadan yakıt özelliklerinde geniş varyasyonlara izin verir. Aksine, PC yakma işleminde termal atalet yoktur; çünkü yakıt anında sıcak gaza ve erimiş kül parçacıklarına dönüştürülür.

Şekil-2: Konvansiyonel (PC) ve CFB kazanlarında ısı dağılım grafiği ve karşılaştırma noktaları. Kaynak: Sumitomo SHI FW

“Soma Kolin Projesi”

Yeni Soma enerji santrali, İzmir’in 135 km kuzeyindeki Soma Havzası’nda yer almaktadır. Sahibi olan HIDRO-GEN Enerji İthalat İhracat Dağıtım ve Ticaret A.Ş. Türk inşaat firması Kolin Holding’in bağlı ortaklığıdır. Hidro-GEN, yeni linyit madenini açmak ve SFW CFB kazan teknolojisi ile tasarlanmış 510 MW, linyit CFB enerji santrali inşa etmeyi planlıyor. Tesis, 2018’de faaliyete geçtiğinde, CFB kazan teknolojisi kullanılan Türkiye’nin en büyük linyit santrali olacak (Şekil 3).

İki adet CFB kazan ünitesi ve yardımcı tesisleri tedarik sözleşmesi ile EPC yüklenicisi Harbin Electric International Co. Ltd (HEI) tarafından Ocak 2014’te SFW’ye verildi. Santral alanında çeşitli yerel taşeron firmaları, enerji santralinin ve maden alanının farklı alanlarında çalışıyor.

Projenin nihai alan seçimi onaylarıyla ilgili kısa bir gecikmeden sonra, Ocak 2016’da tesisin inşası başladı. Kazan hidrolik testinin 2017 yılı sonunda tamamlanması ve tesisin tümüyle 2018 yılının ortasında ticari faaliyetlere başlanması planlanıyor.

Toplam 510 MWe kurulu gücünde olacak olan santral, 2×255 MWe CFB kazan ve yardımcı donanımları ile buhar türbinleri şeklinde kurgulanmıştır (Şekil-3)

Şekil-3: 2018 yılının sonunda devreye girdiğinde, 2 x 255 MW ile Soma Kolin Santrali Türkiye’nin en büyük CFB tesisi haline gelecek. Kaynak: Sumitomo SHI FW

Soma bölgesinde yerli linyit kullanılan bir elektrik santralinin kurulması, hem ekonomik anlamda hem de yakıt güvenliği açısından anlamlı bir sonuçtur. Ancak buradaki zorluk, çok düşük kalitede ısı değeri olan linyiti yakmak için doğru teknolojiyi bulmaktı. Her bir CFB kazan, 255 MWe (545 MWth) derecesinde yeniden ısıtılmış doğal bir sirkülasyonlu buhar jeneratörüdür ve CFB’lerin ana buhar değerleri, 173bar abs / 565C’dir ve 53 bar abs / 565C tekrar ısıtma koşullarına sahiptir. CFB kazan dizaynı, buhar soğutmalı katı ayırıcıları ve son kızdırma aşaması olarak kullanılan özel INTREX ısı değiştiricilerini içerir. Yakıt içerisindeki yüksek kül içeriğinden dolayı, CFB’ler, alt külü, sürükleyici zincirli konveyörlere düşüren yüksek kapasiteli tambur soğutucuları ile donatılmıştır. (Şeklin alt yazısı)

Emisyon Esnekliği

Türkiye, Avrupa Birliği’ne üyelik sürecinde olduğundan tesisin sahibi olan Kolin Grubu için santral emisyonunda esneklik önemli bir konu. Şu anda, Türkiye çevre düzenlemesi, 200/200/30 mg / Nm3 SOx / NOx / PM emisyon limitleri ile Avrupa’nın büyük yakma tesisleri direktifini (LCP) esas almaktadır. Ancak, mevcut AB çevre kuralları kısa bir süre önce BREF BAT dokümanı tarafından güncellenen AB’nin Endüstriyel Emisyonlar Direktifi (EED) seviyelerine dayanmaktadır. BREF, yeni açılan büyük kömür ve linyit tesisleri için yıllık SOx limitlerini 10-75 mg / Nm3 aralığına, NOx’u 50-85 mg / Nm3 aralığına ve PM’yi 2-5 mg / Nm3 aralığına düşürdü. Buna ek olarak, BREF, 1-3 mg / Nm3 aralığında, HCI, HF, Hg ve NH3 gibi birkaç yeni kirleticiye katı sınırlar da getiriyor.

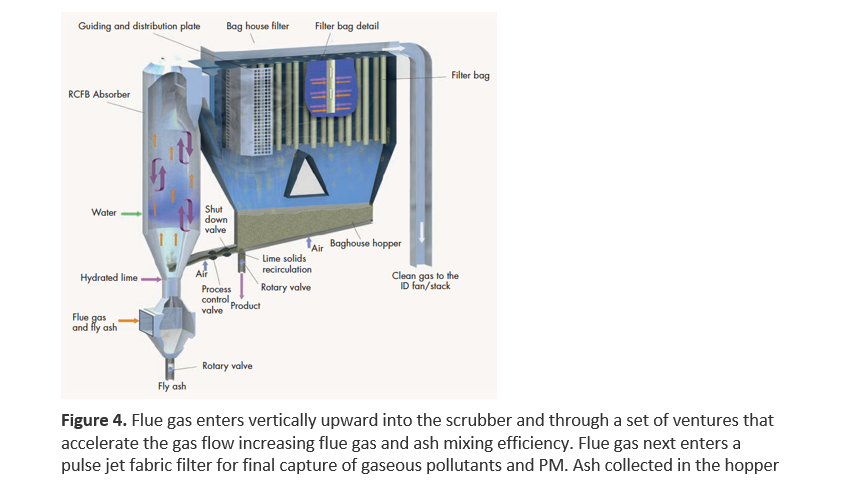

Bu esnekliği sağlamak için Soma Kolin Tesisi’ndeki CFB kazanının arkasına bir CFB “emisyon arıtma sistemi” (CFBS) eklendi (Şekil 4). Bu, sulu kireç gibi pahalı reaktiflerin kullanımını azaltırken, CFB kazan uçucu külünün, emisyonları azaltmak için CFBS’de bir reaktif olarak kullanılmasına da izin verecektir. Sahadaki iki kül hidratör, absorbe ediciye enjekte edilmeden önce geri dönüştürülmüş uçucu külü sabitleyecektir. CFBS, HCl, HF, Hg ve NH3’ü de yakalayacak ve böylece santralin kirletici emisyon kontrolü sağlayan AB’nin sıkı BREF limitlerine ekonomik bir şekilde uyması sağlanacaktır.

Şekil 4: Baca gazı, gazlı kirleticilerin ve PM’nin nihai olarak yakalanması için jet pulse kumaş torba filtresine girer. Haznedeki kül CFB yıkayıcıya girerek sirkülasyon yapılır veya iyileşme için bir bekletme silosuna gönderilir

Not: RCFB gaz arıtma = Yeniden dönüşümlü CFB gaz arıtma. Kaynak: Sumitomo SHI FW

“Başkalarına Bir Örnek”

Soma Kolin Projesi, Türkiye için olduğu kadar düşük kaliteli kömür ve linyit kaynaklarına sahip diğer ülkeler için de çok önemli bir örnektir. Soma Kolin projesinde de vurgulandığı üzere, CFB teknolojisi, Türkiye’nin geniş linyit rezervlerini değerlendirmek için en iyi seçimdir. Soma Kolin’in başarısı, Hindistan, Almanya, Tayland ve Pakistan gibi ülkeleri, düşük kalitedeki yerli yakıtlarını güvenli, uygun fiyatlı ve temiz bir enerji için kullanma planlarını yeniden düşünmeye teşvik edecektir.

–

By Bob Giglio & Boguslaw Krzton,

Sumitomo SHI FW

Powering Turkey’s Growing Economy

Turkey’s GDP is predicted to grow nearly 60% over the next 5 years, ranking as one of the fastest growing economies in the world. This high level of economic growth coupled to Turkey’s strongly growing industrial base is expected to drive electricity demand growth from 95 TWh to 132 TWh, nearly a 40% increase over this same period of time.

To keep up with this insatiable need for power, Turkey’s energy imports are expected to grow considerably, causing both an energy security and economic burden concern with government leaders. In 2016, 33 % of Turkey’s electric power was produced from imported natural gas, half of that from Russia and more than half of its coal and lignite power was from imported hard coal. Only 16 % of Turkey’s total electric power was generated using local lignite.

The situation is even worst when looking at the total primary energy demand of the country, only 30% is sourced from domestic sources (hydro, lignite, renewables). Said another way, 70% of Turkey’s economy is fueled by imported energy, costing Turkey $ 27,2 billion in 2016.

Lignite is the Key to Turkey’s Energy Future

Turkey has 17.2 billion tonnes of proven lignite reserves, enough to power its growing economy well into the future. But ironically, over the past five years, imported coal capacity grew 3.5 times more than lignite power capacity (4.9 vs. 1.4 GWe). Policy makers in Turkey want to change this to improve Turkey’s energy security while lowering its energy cost.

Tapping into Turkey’s massive lignite reserves is a key part of Turkey’s Vision 2023 energy plan, timed to mark the 100th anniversary of the founding of the Republic. The plan calls for increased use of lignite for meeting rising electricity demand while improving Turkey’s energy security. The plan calls for more than doubling domestic lignite power capacity over the next 10 years, amounting to 10 GWe of new power capacity from Turkey’s lignite.

The good news is that Turkey’s huge lignite reserves can solve its energy security problem. The bad news is that 68% of the total lignite reserves in Turkey have low calorific value (1.000 – 2.000 kcal/kg) which is a very challenging fuel for today’s conventional coal power plant technology. It is no coincident that Turkey has not turned to its lignite reserves earlier in its history and you don’t need to look very hard to find power plants in Turkey that struggle every day to burn Turkey’s low quality lignite.

The Right Timing for the Right Technology

Today, the timing couldn’t be better for aligning the right technology to Turkey’s energy strategy. Over the last 40 years, circulating fluidized bed (CFB) combustion technology has grown in both scale and experience. Today, CFB has become the best choice for reliably and cleanly converting low quality fuels like Turkish lignite into power.

In a broader sense, CFB’s fuel flexibility and ability to control pollution during the burning process has caused many utilities, IPPs and developers to choose CFB technologies for their new coal, lignite, biomass, petcoke, and WTE plants. But for Turkish lignite, the key words are ash and moisture, since Turkey’s low quality lignite has the highest levels of them, in the 30-50% range. Moreover, the ash has very low melting temperatures making quite a slagging mess in conventional boilers.

In a conventional pulverized coal (PC) or PF boiler, this ash melts causing slagging and fouling throughout the boiler. These boilers are oversized, use a lot of soot blowing, and are frequently down for maintenance, resulting in elevated plant capital and operating cost and lower plant reliability.

The CFB technology avoids all these pitfalls, since the ash doesn’t melt due to its flameless low temperature combustion process. Instead, the ash is circulated throughout the boiler, cleaning the boiler’s heat transfer surfaces and evenly spreading the fuel’s heat while completely combusting the fuel.

This one difference is the main reason that CFB boilers can achieve reliability levels unreachable by conventional PC boilers. Figure 1 shows average annual plant reliabilities between plants with SFW CFBs as compared to coal plant fleets in several world regions reported by multiple sources.

There are many other advantages of the CFB combustion process as shown in Figure 2. For instance, the CFB does not need fuel dryers, pulverizers, conduits, or burners. Instead, the fuel needs to be only coarsely crushed and dropped into chutes in the lower furnace. Most of the time, expensive SCR DeNOx or downstream FGD DeSOx systems are not needed to meet permitted emission limits.

Combustion stability and efficiency is another area where CFB excels. Since the CFB circulates the fuel over and over in a bed of hot solids, it completely burns all fuels, even the most difficult low volatile fuels, like anthracites and petcokes. Fuel particles can stay in the CFB hot loop for as long as 30 minutes as compared to a PC with burning times of only 3-4 seconds.

Further, the bed of hot solids in the CFB provides a large thermal inertia. This makes the combustion process very stable, allowing wide variations in fuel properties without upsetting boiler emissions or steam capacity. In contrast, the PC burning process has no thermal inertia since the fuel is instantly converted to a hot gas and molten ash particles.

The Soma Kolin Project

The new Soma power plant is located in Soma Basin, 135 km north of Izmir. The owner, HIDRO-GEN Enerji Ithalat Ihracat Dagitim ve Ticaret A.S. is a subsidiary of Turkish construction company Kolin Holding. Hidgo-GEN is following through with their plan to open the new lignite mine and build the 510 MWe lignite CFB power plant designed around SFW’s CFB boiler technology. When operational in 2018, the plant will become Turkey’s largest lignite power plant utilizing CFB boiler technology (Figure 3). The plant is configured with 2 x 255 MWe CFB boilers and steam turbine generators.

The contract for the supply of two CFB boiler islands with auxiliary equipment and the two CFB scrubber systems was awarded to SFW in January 2014 by EPC contractor Harbin Electric International Co. Ltd (HEI). A number of local Turkish subcontractors are working on the plant site in different areas of the power plant and mine.

After a short project delay related to final site selection approvals, construction began on the plant in January 2016. Boiler hydro is scheduled for late 2017 and plant commercial operation is scheduled for mid-2018.

Building a lignite-burning power plant in the Soma region makes good economic and fuel security sense, but the challenge was finding the right technology to fire this very low quality lignite with a higher heating value of 6,770 kJ/kg (1,618 kcal/kg), containing 23.3% moisture, 42.9% ash and 1.2% sulphur.

Each CFB is a natural circulation steam generator with reheat rated at 255 MWe (545 MWth). Main steam conditions of the CFBs are 173bar abs/565C with reheat conditions of 53 bar abs/565C. The CFB boiler design includes steam-cooled solid separators and special INTREX heat exchangers, which are utilized as the final superheating stage. Due to the high ash content in the fuel, the CFBs are equipped with high capacity drum coolers which drop the bottom ash into redundant drag chain conveyors.

Emission Flexibility

Since Turkey’s government has been considering accession to the European Union (EU), flexibility in plant emissions was important to the Kolin Group, the owner or the plant. They wanted to have the flexibility to achieve a wide range of stack emissions, while at the same time allowing a wide range of fuel sulfur contents expected from the lignite mine over the long term.

Currently, Turkish environmental regulation is based on Europe’s large combustion plant directive (LCP) with SOx/NOx/PM emission limits of 200/200/30 mg/Nm3. But current EU environmental rules are based on EU’s Industrial Emission Directive (IED) levels which recently have been updated by the BREF BAT document. The BREF lowers yearly SOx limits down to the 10-75 mg/Nm3 range, NOx down to the 50-85 mg/Nm3 range and PM down to the 2-5 mg/Nm3 range for large new coal and lignite plants. In addition, the BREF adds strict limits in the 1-3 mg/Nm3 range to several new pollutants, such as, HCl, HF, Hg, and NH3.

For this flexibility, a CFB “polishing” scrubber (CFBS), was added behind the CFB boiler for the Soma Kolin plant (Figure 4). This will allow the CFB ash to be used as a reagent in the CFBS to reduce emissions while also reducing the use of expensive reagents such as hydrated lime. Two ash hydrators on site, will condition the recycled fly ash before injection into the absorber. The CFBS will also capture HCl, HF, Hg, and NH3 so the plant will be able to comply with the EU’s strict BREF limits providing multi-pollutant emission control very economically.

An Example for Others

The Soma Kolin project is very important to Turkey as well as other countries with large resources of low quality coals and lignites. CFB technology is the best choice for tapping into Turkey’s vast lignite reserves, as underscored by the Soma Kolin project. The success of Soma Kolin will encourage countries, such as India, Germany, Thailand and Pakistan to reconsider their plans for using their low quality indigenous fuels for secure, affordable and clean power.